Aus Kohlendioxid wird Methan

Die Power-to-Gas Methode

Die Idee dieser Methode besteht darin, dass überschüssige erneuerbare Energie dazu genutzt wird, aus Kohlendioxid aus industriellen Quellen wie der Zementindustrie oder Biogasanalagen Methan herzustellen. Das Methan fungiert nur als Energieträger, dessen chemisch gespeicherte Energie in Strom oder Wärme umgewandelt wird, wenn diese temporär nicht aus erneuerbarer Energie zur Verfügung steht, etwa im Winter.

Der Prozess ist zweistufig: Die «Power», also der fluktuierende erneuerbare Strom, wird in die chemische Energie des Wasserstoffs durch die Spaltung von Wasser umgewandelt (siehe Solar-to-Gas). Wasserstoff ist ein guter Energieträger, jedoch nicht kompatibel mit der heutigen Erdgasinfrastruktur.

Um «Erneuerbares Erdgas» («synthetic natural gas») zu gewinnen, werden Kohlendioxid und der Wasserstoff in einen Reaktor geleitet, wo sie unter dem passenden Druck, bei der richtigen Temperatur, und mit Hilfe von Katalysatoren zu Methan reagieren. Stammt das Kohlendioxid beispielsweise von Abgasen der Zementindustrie oder Biogasanlagen, können auch kleinste Verunreinigungen, wie Schwefeldioxid, in den Reaktor gelangen. Dies verringert die Lebensdauer der Katalysatoren. Dieses Problem wird entweder mit einer aufwändigen Filterung oder mit chemischen Prozessen unter Verwendung von resistenten Katalysatoren angegangen.

Wenn es darum geht, um aus Kohlendioxid (CO2) und Wasserstoff (H2) Methan (CH4) herzustellen, spielt die so genannte Konversionsrate eine wichtige Rolle. Diese Rate beziffert bei einer chemischen Reaktion, wie viel vom Ausgangsstoff zum Produkt überführt werden kann. Also im Fall der Methangenese: Wie viel Kohlendioxid kann effektiv zu Methan umgewandelt werden? Bis anhin lag diese Rate bei 90 Prozent. Was sich nach viel anhört, ist nicht genug, wenn das Methan in die bestehenden Gasleitungen zur Verteilung gelangen soll. Denn kleinste Verunreinigungen würden die Leitungen angreifen und korrodieren lassen.

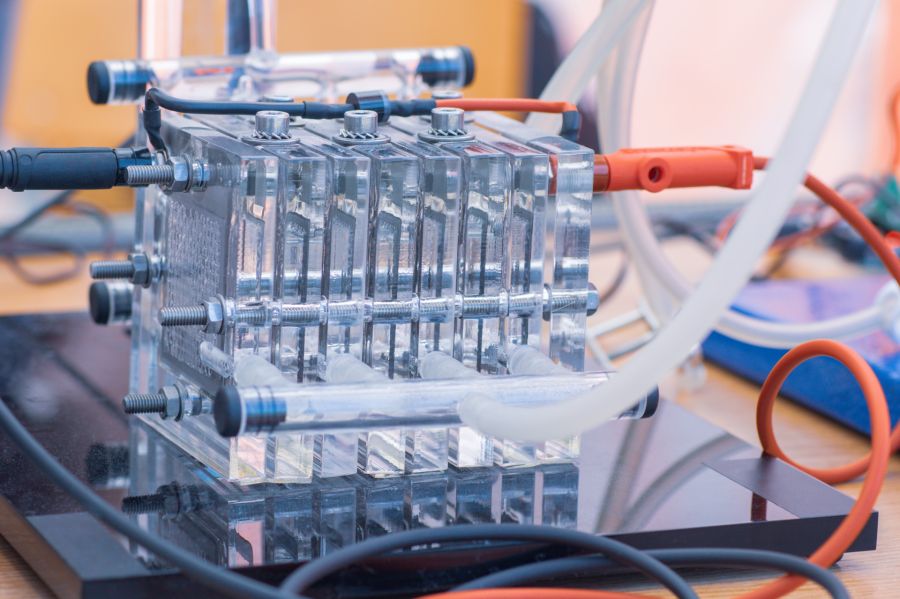

Um dieses Problem zu beheben, haben Andreas Borgschulte und sein Team nach einer Methode gesucht, welche die Konversionsrate im Reaktor auf 100 Prozent hebt. Durch die Beigabe eines Sorptionsmittels ist ihnen dies gelungen. Das Mittel nimmt überschüssiges Wasser während der Reaktion auf und verbessert somit die Konversion. Im neu entwickelten Prozess wird nicht nur reineres Methan gewonnen, sondern auch die Reaktionsbedingungen sind milder. So müssen herkömmliche Reaktoren unter Druck gesetzt werden, was beim neuen nun nicht mehr nötig ist, denn die Prozesse laufen bei normalem Umgebungsdruck ab. Das spart nicht nur Energie, sondern auch Geld. Denn für den Bau eines Reaktors kann man nun auf teuren Stahl verzichten und ihn mit günstigerem Aluminium ersetzen.

Das Team hat einen 1-kW-Reakor gebaut und in Betrieb genommen, der mit den neuen Sorptionskatalysatoren und verbesserter Konversionsrate arbeitet. Damit ist die Methode auf einem technischen Level angekommen, welches vom Bundesamt für Energie (BFE) als «Technology Readiness Level C» bezeichnet wird. Das heisst so viel wie: Die Industrie kann nun beginnen, Prototypen mit dieser neuen Technologie für ihre Zwecke zu nutzen.