La moitié de la consommation totale d’énergie de la Suisse sert à chauffer et climatiser des bâtiments, produire de l’eau chaude ou actionner des processus industriels. Si l’on considère uniquement la consommation d’électricité, 40 % découlent du chauffage et du refroidissement de locaux ou de matériaux. Et cette énergie provient encore majoritairement de ressources fossiles et du nucléaire. « Si l’énergie thermique était utilisée plus efficacement, cela réduirait à la fois les émissions de CO2 et la dépendance vis-à-vis de l’énergie nucléaire », explique Andreas Häberle, professeur en énergies renouvelables et en technologie environnementale à la Haute école technique de Rapperswil.

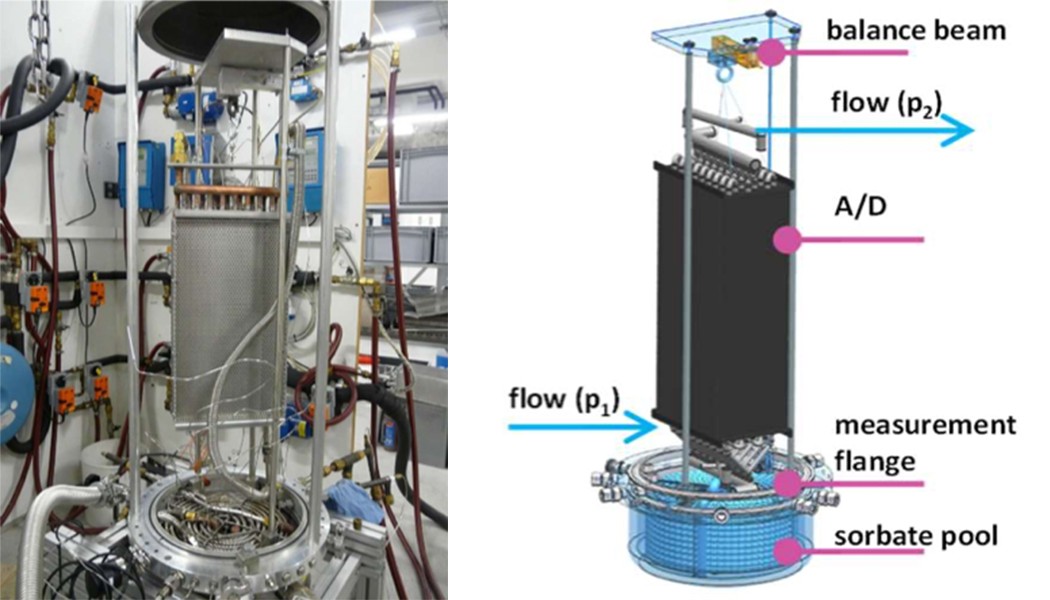

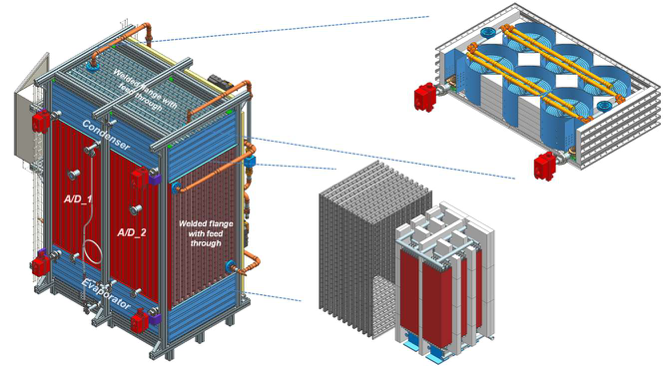

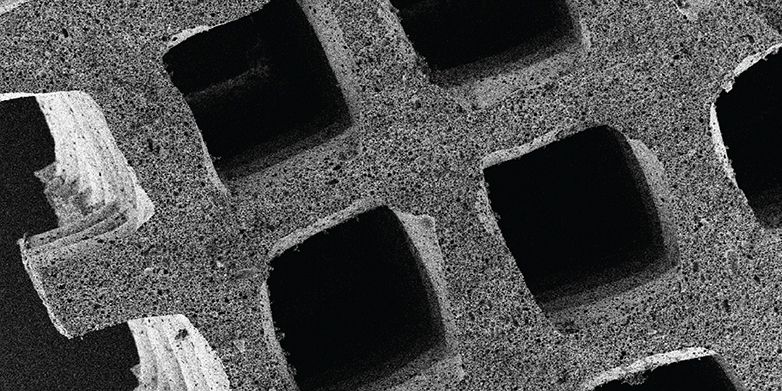

Une utilisation plus efficace implique entre autres une exploitation plus systématique de la chaleur dissipée. En effet, des quantités précieuses d’énergie thermique sont encore fréquemment perdues. Les pompes à chaleur dites « d’adsorption » permettraient précisément d’en tirer profit. Elles pourraient par exemple récupérer la chaleur dissipée par les usines ou les centres de calcul, ou optimiser l’énergie issue des installations solaires thermiques. Jusqu’à présent, la mise en œuvre de tels systèmes s’est cependant heurtée à des coûts d’investissement élevés. C’est pourquoi, dans le cadre d’un sous-projet du projet conjoint « Utilisation de chaleur avec des pompes à chaleur d’adsorption », M. Häberle et son équipe de recherche ont perfectionné la conception des pompes à chaleur d’adsorption. En équipant ces dernières de composants inédits et optimisés, ils ont amélioré le flux thermique au cœur de l’installation. Ces pompes à chaleur nouvelle génération sont par conséquent plus efficaces et plus rentables que les versions antérieures.