Transformation du dioxyde de carbone en méthane

La méthode de conversion d’électricité en gaz, dite ‘power-to-gas’

Cette méthode consiste à utiliser de l'énergie renouvelable excédentaire pour produire du méthane à partir de dioxyde de carbone généré par des sources industrielles telles que les cimenteries ou les usines de biogaz. Dans ce processus, le méthane ne sert que de vecteur énergétique, dont l'énergie stockée chimiquement est convertie en électricité ou en chaleur lorsque celles-ci ne peuvent être fournies par des sources renouvelables, par exemple en hiver. L’opération se déroule en deux étapes : la "puissance" (power), donc l'électricité renouvelable fluctuante, est convertie en énergie chimique de l'hydrogène par dissociation de l'eau (cf. ‘solar-to-gas’). L'hydrogène est un vecteur d'énergie efficace, mais n'est pas compatible avec l'infrastructure actuellement disponible pour le gaz naturel. Pour la production du "gaz naturel de synthèse", le dioxyde de carbone et l'hydrogène sont introduits dans un réacteur où, à pression et température adéquate et à l'aide de catalyseurs, ils réagissent pour former du méthane. Lorsque le dioxyde de carbone provient, par exemple, des effluents gazeux de l'industrie du ciment ou des usines de biogaz, de minuscules impuretés comme le dioxyde de soufre sont susceptibles de pénétrer dans le réacteur, réduisant ainsi la durée de vie des catalyseurs. Ce problème est résolu soit moyennant une filtration complexe, soit par des procédés chimiques ayant recours à des catalyseurs résistants.

Le taux de conversion est un facteur important dans la production de méthane (CH4) à partir de dioxyde de carbone (CO2) et d'hydrogène (H2). Dans toute réaction chimique, ce taux représente la quantité de matière de départ pouvant être transférée au produit. Dans le cas de la méthanogenèse, il représente la quantité de dioxyde de carbone pouvant effectivement être convertie en méthane. Jusqu'à présent, ce taux était de 90 %. Ce chiffre semble élevé, mais est insuffisant pour une distribution du méthane par l’intermédiaire des gazoducs existants, car de minuscules impuretés dans le gaz suffisent à attaquer et à corroder les conduites.

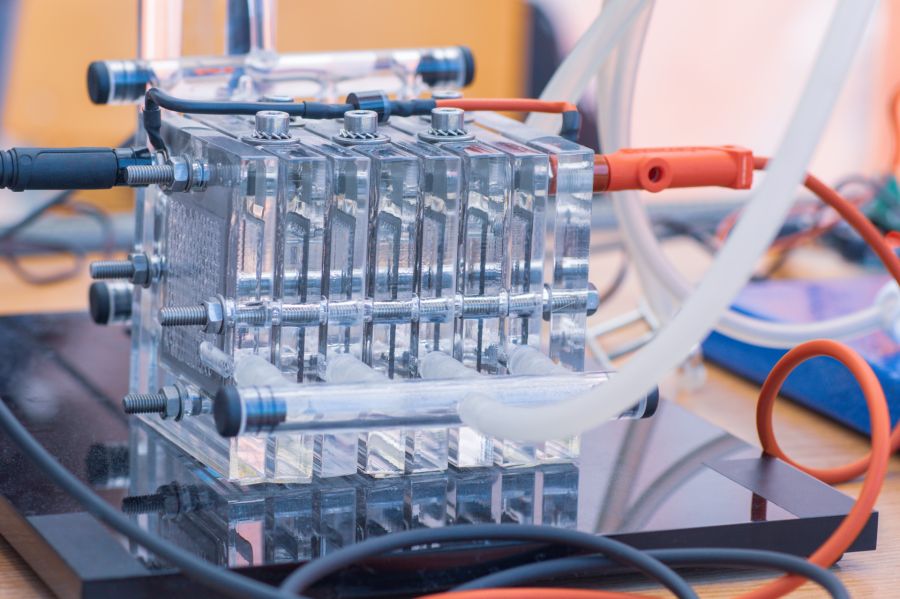

Pour résoudre ce problème, Andreas Borgschulte et son équipe ont cherché une méthode permettant d'augmenter à 100 % le taux de conversion dans le réacteur. Ils y sont parvenus en ajoutant au système un sorbant, agent qui absorbe l'excès d'eau pendant la réaction, améliorant ainsi la conversion. Ce nouveau procédé produit non seulement du méthane plus pur, mais crée aussi des conditions de réaction plus modérées. La pressurisation indispensable dans les réacteurs conventionnels n’est plus nécessaire dans ces nouveaux systèmes, car les processus s’y déroulent à une pression ambiante normale, ce qui permet d'économiser énergie et argent : pour la construction du réacteur, l'acier coûteux peut maintenant être remplacé par de l'aluminium moins cher. L'équipe de recherche a construit et mis en service un réacteur de 1 kW qui fait usage des nouveaux catalyseurs de sorption et présente un taux de conversion amélioré. La méthode a ainsi atteint le niveau technique que l'Office fédéral de l'énergie (OFEN) qualifie de "technology readiness level C", ce qui permet à l'industrie de commencer à utiliser les prototypes de cette nouvelle technologie à ses propres fins.