Produire de la chaleur nécessite beaucoup d’énergie : en Suisse, la moitié de notre consommation totale d’énergie sert à chauffer nos logements et nos bureaux, produire de l’eau chaude sanitaire et alimenter des processus industriels. L’énergie utilisée à cet effet provient encore majoritairement de sources fossiles comme le pétrole et le gaz naturel. Si l’on considère uniquement la consommation d’électricité, 40 % découlent du chauffage de locaux ou de matériaux. Cette situation devra évoluer à l’avenir, car la Stratégie énergétique 2050 requiert non seulement une baisse sensible des émissions de CO2, mais aussi l’abandon de la production d’électricité nucléaire.

Il s’agit par conséquent de trouver des moyens d’utiliser la chaleur plus efficacement. Par exemple, en optimisant la récupération et la réutilisation de la chaleur dissipée. Les pompes à chaleur dites d’adsorption peuvent précisément s’avérer utiles à cet égard. À l’instar des pompes à chaleur à compression couramment utilisées aujourd’hui, elles sont en mesure de puiser la chaleur dans l’environnement et de l’amplifier. Les pompes à chaleur d’adsorption ont certes besoin d’une chaleur motrice d’une température d’au moins 35 à 60°C mais, contrairement aux pompes à chaleur classiques, elles ne consomment presque pas d’électricité. De tels systèmes permettraient, par exemple, d’utiliser la chaleur dissipée par les usines et les centres de calcul ou l’énergie thermique provenant de sources renouvelables telles que les installations solaires thermiques.

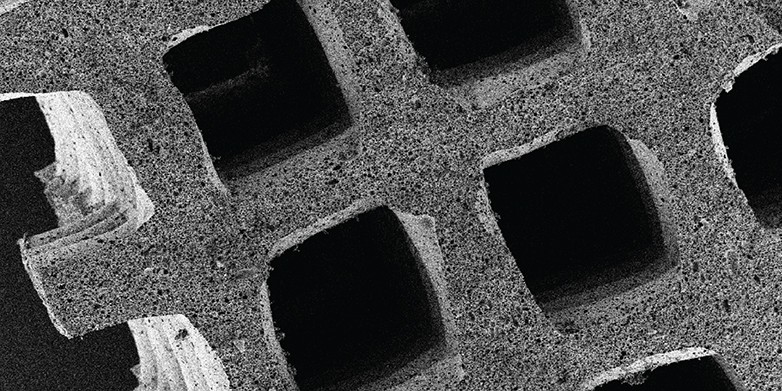

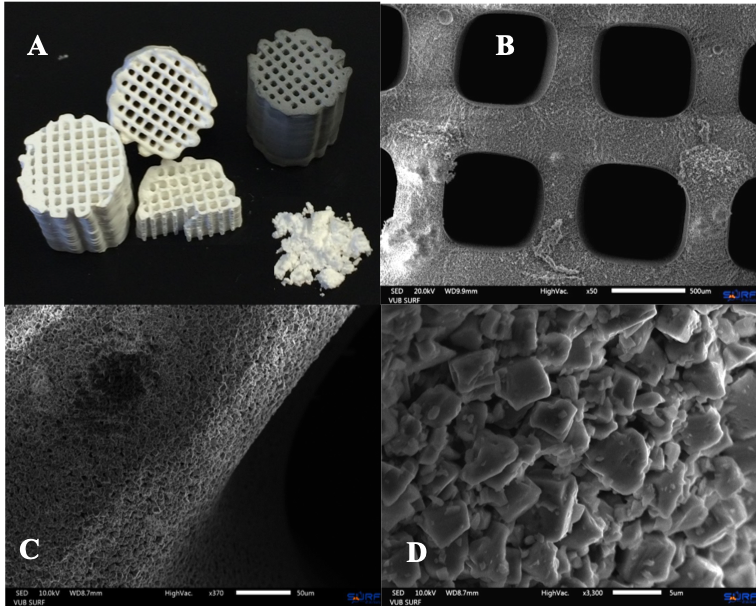

Jusqu’à présent, ces installations étaient toutefois relativement peu efficaces et donc coûteuses. Le matériau de sorption utilisé – le centre névralgique d’une pompe à chaleur d’adsorption – est déterminant pour l’efficacité d’une installation. C’est pourquoi une équipe de recherche dirigée par André R. Studart, professeur au Département de recherche sur les matériaux de l’EPF de Zurich, a mis au point une nouvelle méthode de fabrication de ces matériaux de sorption, basée sur un procédé d’impression 3D. « L’impression 3D nous offre un bien meilleur contrôle de la microstructure du matériau que les procédés de synthèse traditionnels », explique M. Studart. Or, c’est précisément cette microstructure qui influence les performances d’un matériau de sorption.